Worum geht es in diesem Artikel?

Neben den theoretischen Grundlagen werden praktische Umsetzungsmöglichkeiten und häufig auftretende Fehler vermittelt, um Gase in Flüssigkeiten zu lösen. Da dies die häufigste Aufgabe ist, wird primär das Lösen von Kohlendioxid [CO2 ] in Getränken behandelt.

Grundlagen

Neben den theoretischen Grundlagen werden praktische Umsetzungsmöglichkeiten und häufig auftretende Fehler vermittelt, um Gase in Flüssigkeiten zu lösen. Da dies die häufigste Aufgabe ist, wird primär das Lösen von Kohlendioxid [CO2 ] in Getränken behandelt.

Karbonisieren - Zielwerte

Die Mengen an CO2, die gelöst werden sollen, sind unterschiedlich hoch.

Alkoholfreie Erfrischungsgetränke enthalten üblicherweise 5 bis 9 g/l CO2. Weine werden teilweise ebenso wie „stille“ Wässer mit etwa 2,5 g/l karbonisiert. CO2-Gehalte unterhalb 3 g/l bewirken nicht das typische CO2-kribbeln auf der Zunge sondern verbessern zum einen die biologische Haltbarkeit (durch eine pH-Wert-Absenkung und Hemmung aerob wachsender Keime) und erzeugen zum anderen einen Frischeeindruck.

In Nordamerika oder in Betrieben unter nordamerikanischem Einfluss ist die Angabe v/v statt g/l üblich. Die Angabe v/v sagt aus: Volumen pro Volumen oder wieviel Liter CO2 unter atmosphärischem Druck bei Normbedingungen in einem Liter Getränk gelöst sind. Da CO2 die Dichte 1,977 kg/m3 aufweist, ist unter Berücksichtigung der Messgenauigkeit von gelöstem CO2 die Umrechnung 1g/l entspricht etwa 0,5 v/v. Bei hohen CO2-Gehalten und bei Abnahmen von Anlagen kann eine Umrechnung durch Division mit der Dichte 1,977 statt der gerundeten 2 sinnvoll sein.

Karbonisieren - Einflussfaktoren

Das Lösen von Gasen ist abhängig von:

- Zusammensetzung und Inhaltsstoffe der Flüssigkeit,

- Temperatur,

- Druck,

- Oberfläche,

- Zeit.

Üblicherweise wird nicht gasfreies, destilliertes Wasser karbonisiert, sondern im einfachsten Fall wird Kohlendioxid in Tafel- oder Mineralwasser gelöst. Je nach Menge und Art der im Wasser gelösten Salze ändert sich der Sättigungsdruck.

Dem Verfasser ist keine Quelle bekannt, die dies wissenschaftlich und für die Praxis verwertbar untersucht hat. Es ist aber bekannt, dass Sulfat-Wässer deutliche geringere Sättigungsdrücke benötigen als z.B. Hydrogencarbonat-Wässer, um die gleiche Menge CO2 zu lösen. Mit steigendem Zuckergehalt (bei z.B. alkoholfreien Erfrischungsgetränken [AFG](Limonaden)) nimmt der Sättigungsdruck zu. Es gibt somit keinen „Wert für Mineralwasser“ oder für Limonaden, Bier etc.

Alle verwendeten Formeln sind fehlerbehaftet und stimmen nur unter einem einzigen Schnittpunkt der zahlreichen, möglichen Einflussfaktoren, das gleichbedeutend damit ist, dass sie real niemals stimmen können. Das heißt für die Praxis, dass man bei allen auf den Sättigungsdruck basierenden Messverfahren üblicherweise nicht den CO2-Gehalt, sondern das Äquivalent eines Messwertes zu einer Referenzflüssigkeit unter Referenzbedingungen bestimmt. Obwohl dieser Fehler relativ groß sein kann, ist die Messmethode trotzdem praxisgerechter als eine wesentlich genauere nasschemische Bestimmung. Dies scheint auf den ersten Blick sicherlich ein Widerspruch in sich zu sein?

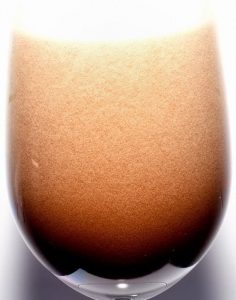

CO2-Gehalt - Kribbeln auf der Zunge

Wenn man z.B. zwei Limonaden praktisch gleich herstellt, die eine aber mit Saccharose (Zucker) und die andere z.B. mit Aspartam süßt und beide auf einen CO2-Gehalt einstellt, der einem Sättigungsdruck bei reinem Wasser von 7,5 g/l entspricht, „spart“ man bei der zuckerhaltigen Limonade etwa 15% CO2 ein, da ja bei gleichem CO2-Gehalt der Sättigungsdruck höher wäre oder für den gleichen Sättigungsdruck weniger CO2 gelöst werden muss. Obwohl die zuckerhaltige Limonade bei gleichem Sättigungsdruck weniger Kohlendioxid enthält, stimmt der „Kribbeleindruck“ auf der Zunge mit den identischen auf den Sättigungsdruck beruhenden Messwerten überein.

Fehler erkennen

Dies stimmt aber nur so lange nicht andere Gase die Karbonisierung und die Messung stören. Wenn z.B. in einer abgefüllten Flasche der Sättigungsdruck gemessen wird, muss die Luft im Flaschenhals vor der Messung entfernt werden. Dieses Entfernen der Luft im Flaschenhals nennt man „sniften“; je nach Referenzmethode wird einmal oder zweimal gesniftet. Unterlässt man das Sniften, wird die Luft miterfasst und täuscht durch die geringere Löslichkeit und eine damit verbundene höhere Druckanzeige, einen höheren CO2-Gehalt als bei korrekter Messung vor.

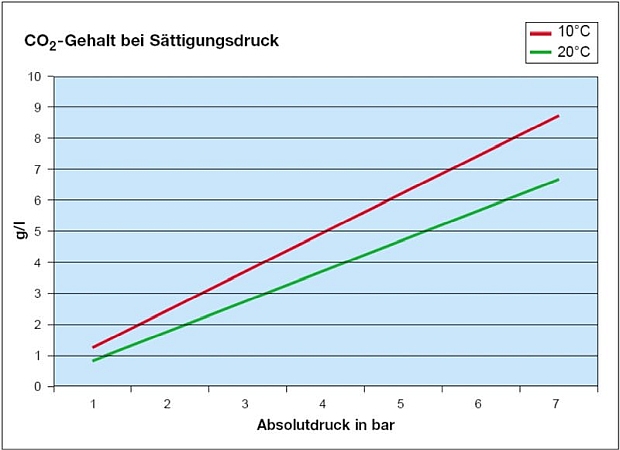

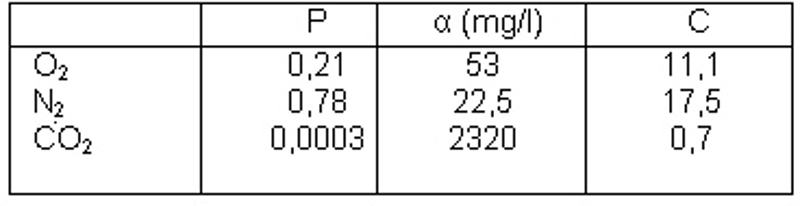

Nach dem Henry Gesetz: C= a(alpha) * P löst sich in reinem Wasser bei 1013 mbar und 10°C nach Tabelle 1:

Zur Erklärung der Tabelle 1: Luft enthält etwa 21 % Sauerstoff, 78 % Stickstoff und 0,03 % CO2 und diese Gase sind am Luftdruck genau zu diesen Anteilen beteiligt. Wenn bei 10°C und 1013 mbar reiner Sauerstoff in reinem Wasser gelöst würde, ergäbe sich eine Konzentration von 53 mg/l. Wenn nun Luft in reinem Wasser gelöst wird, löst sich der Sauerstoff nur im Verhältnis seines Anteiles in der Luft, d.h. 21 % der maximalen Lösung von 53 mg/l ergibt 11,1 mg/l. Bei den anderen Gasen in der Luft verhält es sich analog.

Wenn der Druck erhöht wird, steigt die Löslichkeit direkt proportional an. Ebenso ist eine Veränderung der Luftzusammensetzung direkt proportional zur Löslichkeit bei sonst identischen Bedingungen.

Wenn nun ein zu karbonisierendes Getränk nicht ausreichend entgast ist, steigt der Sättigungsdruck des Gasgemisches CO2 + Restgas (meist Luft) im Getränk an. Damit verbunden sind dann höhere Karbonisier- und Abfülldrücke, und daraus folgend höhere Gasmengen zum Vorspannen für Puffertank und Füller und eine geringere Abfüllleistung, sofern sie nicht anders z.B. durch niedrigere Temperaturen oder eine entsprechende Kapazitätsreserve des Füllers ausgeglichen werden kann.

Absolutdruck für Messung

Da die Löslichkeit vom Absolutdruck abhängt, ist es wenig zweckmäßig Messgeräte mit Manometern auszustatten, die den Relativdruck messen. Das Sniften geschieht meistens nach „Gefühl“ und wenn dann per Hand geschüttelt wird, kann der Messfehler über 10 % betragen, deshalb sollte man zum Vergleich das Getränk regelmäßig sensorisch beurteilen. Es ist zu empfehlen, vollautomatische Schüttelmaschinen einzusetzen, die Druck und Temperatur während des Schüttelns messen und automatisch sniften. Hiermit sind zwar keine wahreren, aber reproduzierbare Messwerte zu erzielen.

Karbonisierungen sind häufig in Mixern, die die Verfahrensabschnitte Entgasen, Mischen und Karbonisieren in einem Apparat zusammenfassen, integriert.

Störeinflüsse beim Karbonisieren

Einzel-Karbonisierungen haben häufig mit den Schnittstellen und damit verbundenen schwankenden Temperaturen, extremen kurzfristigen Durchflussänderungen und beträchtlichen Mengen von Fremdgasen, insbesondere mit gelöster Luft zu kämpfen. Es ist auch möglich, dass die zugeführten Getränke bereits einen messbaren Anteil an gelöstem Kohlendioxyd enthalten. Wenn vorhandene Karbonisierungen aus Qualitätsgründen ausgewechselt werden sollen, sollte zunächst das Umfeld genau betrachtet werden, denn stark schwankende CO2-Gehalte haben häufig ihre Ursache im Umfeld der Karbonisierung.

Genauigkeitsanforderungen (Garantiewerte) sollten sich ausschließlich auf die Reproduzierbarkeit unter Einsatz eines klar definierten Referenz-Meßsystems beziehen. Vorzugsweise sollten Getränke mit hohem und niedrigem CO2-Gehalt für eine Abnahme ausgewählt werden.

Moderne Steuerungen gestatten üblicherweise die Eingabe von Korrekturwerten in der Rezeptur. Es sollte mindestens Eingaben einer Anfahrkorrektur sowie Korrekturen für die Produktion, und zwar für jeweils jedes einzelne Getränk vorhanden sein. Bei stark schwankenden Abfülltemperatur kann eine Korrektur der Steilheit zusätzlich zur Nullpunktkorrektur sinnvoll sein.

Karbonisieren im Tank

Tankbasierte Systeme – Der einfachste und älteste Karbonisierer ist sicherlich der mit Gas vorgespannte Tank.

An der Grenzschicht zwischen der Flüssigkeit und dem Gas findet ein Gasaustausch gemäß der Partialdrücke statt, d.h. das Gas wird von der Flüssigkeit aufgenommen und direkt gelöst.

In Abhängigkeit vom Getränk und von der Temperatur wird der Druck gewählt und geregelt. Das System arbeitet weitgehend unabhängig von einer eventuellen Vorkarbonisierung und auch von anderen gelösten Fremdgasen, wie z.B. Luft bzw. Sauerstoff in den üblicherweise vorkommenden Mengen. Es wird selbst von starken Volumenstromschwankungen kaum beeinflusst und entspricht weitgehend der üblichen Referenz-Meßmethode bei der der Sätti-gungsdruck bestimmt wird und dem Gasgehalt einer Referenzflüssigkeit (meist Wasser) bei gleichem Sättigungsdruck gleichgesetzt wird.

Da ein Gasaustausch entsprechend den Partialdrücken stattfindet, würde sich das Gas im Tank mit der Zeit mit denen in der Flüssigkeit vorher gelösten Gasen anreichern. Dieses verhindert man indem man einen Teil des Gases ständig ersetzt. Häufig werden diese Systeme mit einer Druckentgasung kombiniert, so dass das zu ersetzende Gas aus dem Tank in einer vorgeschalteten Druckentgasungsstufe genutzt werden kann. Man findet diese Karbonisierungen deshalb fast ausschließlich als Bestandteil von Mixern.

Bei hohen gewünschten Gehalten an gelösten Gasen arbeiten die tankbasierten Systeme mit guter Genauigkeit. Sie sind robust und wartungsarm.

Durch die Konstruktion benötigen sie eine aufwendigere Spülung oder Reinigung bei Produktwechseln, haben durch den steten Gasverbrauch höhere Betriebskosten und sind nur unzureichend auf niedrige Gasgehalte einzustellen. Bei sehr niedrigen Gasgehalten müsste der Tankinnendruck nahe oder sogar unter dem atmosphärischen Druck liegen. Dies ist theoretisch zwar möglich, aber sicherlich nicht wirtschaftlich praktikabel.

Die Druckregelung der tankbasierten Systeme hat einen Regelfehler, der absolut betrachtet nahezu konstant ist, d.h. bei geringeren zu erzielenden Gasgehalten führt dies relativ zu überproportional großen Fehlern in der Gaskonzentration. Da die Systeme auf Sättigungsdruck beruhen, haben Temperaturschwankungen einen großen Einfluss auf den Gehalt an gelösten Gasen, sofern nicht eine automatische, funktionierende Temperaturkompensation installiert ist.

In vielen Betrieben, insbesondere für hochkarbonisierte Getränke und bei einer überschaubaren Anzahl an Produktwechseln arbeiten diese Systeme seit Jahrzehnten zufriedenstellend.

In-line Karbonisierungen mit statischen Mischern

In-line Systeme sind häufig mit statischen Mischern ausgerüstet. Das Gas wird dem Flüssigkeitsstrom im berechneten Verhältnis zugegeben. In statischen Mischern werden die Gasblasen zerschlagen bzw. in der Flüssigkeit fein verteilt, um die Grenzfläche zwischen Gas und Flüssigkeit herauf zu setzen. Gasblasen haben die Neigung sich nach kurzer „Reisezeit“ zu größeren Blasen wieder zusammenzuschließen, deshalb sind ggf. mehrere statische Mischer hintereinandergeschaltet, um bis zur weitgehend vollständigen Lösung kleinste Blasen mit möglichst großer Grenzschicht zu gewährleisten.

Die Probleme bei diesen Systemen sind im Wesentlichen:

- Bei schwankenden Durchflüssen ändern sich die Druckverhältnisse, die Wirkungsweise der statischen Mischer und auch der Anteil des nicht gelösten Gases.

- Am Anfang der Anlage herrscht das höchste Konzentrationsgefälle und der höchste Druck bei der größtmöglichen Grenzfläche, das heißt beim Durchlauf durch die Anlage werden die Voraussetzungen für eine vollständige Lösung immer ungünstiger.

Der Druck im System sollte auch am Austritt noch deutlich über dem Sättigungsdruck liegen, um den Anteil nicht gelösten Gases zu minimieren. Bei kleinen und mittleren Gasgehalten arbeiten diese Systeme sehr gut. Bei hohen Gaskonzentrationen wären deutliche höhere Systemdrücke oder erweiterte Lösungsstrecken wünschenswert, sie sind aus wirtschaftlichen Überlegungen heraus aber nicht sinnvoll, da bei geringeren Betriebskosten und dann ver-gleichbaren Investitionskosten bessere System verfügbar sind.

Der große Vorteil dieser Anlagen ist, dass Sie in bestimmten Grenzen von Temperaturveränderungen nur wenig beeinflusst werden und als In-line System sehr einfach und schnell zu reinigen sind.

Hocheffektive in-line Karbonisierungen mit statischen Mischern

Um eine gleichmäßigere Anströmung der statischen Mischer zu erzeugen, haben einige Hersteller von Karbonisierungen eine Umwälzleitung installiert.

Das heißt :

Strömung durch die statischen Mischer = Umwälzleistung + Anlagenleistung

Wenn die Umwälzleistung groß genug gewählt wird, hat die absolute Schwankung der Anlagenleistung einen relativ geringen Einfluss auf die Strömung durch die statischen Mischer.

Ein Großteil des Produktes passiert die Anlage mehrfach, dadurch können bei noch vertretbarem Aufwand auch mittelhohe bis hohe CO2-Gehalte mit recht guten Ergebnissen erzielt werden.

Ein Hersteller hat eine scheinbar geniale Idee erfolgreich in die Praxis umgesetzt: Am Austritt der Lösestrecke werden die ungelösten Gasblasen über einen Hydrozyklon abgetrennt und am Eintritt wieder zugegeben. Dadurch wird eine Lösung erreicht, die theoretisch vollkommen unabhängig ist von:

- Druck,·

- Temperatur und·

- Durchfluss sowie vom·

- spezifischen Löslichkeitsvermögen

und selbst bei Prozessdrücken nur wenig oberhalb des Sättigungsdruckes am Ausgang funktionieren muss. Das scheinbar geniale an diesem System ist, dass sämtliche Gase und auch Gasgemische theoretisch vollständig gelöst werden.

Da immer, selbst am Austritt der statischen Mischer eine große Grenzfläche vorliegt, kann die Anzahl und der damit verbundene Druckverlust der statischen Mischer deutlich reduziert werden.

Praktische Nachteile der „genialen“ Karbonisierung

In der Praxis haben sich bei diesem System zwei Haupt-Nachteile gezeigt:

- Die Lösung erfolgt unspezifisch und

- unabhängig vom Löslichkeitsvermögen des zugeführten Gases

weitgehend vollständig, d.h. Verunreinigungen im zugeführten Gas werden praktisch vollständig gelöst, da selbst bei schlechtem Löslichkeitsvermögen die ungelösten Gase abgetrennt werden und so oft zirkulieren, bis sie vollständig gelöst sind.

Die Problematik soll hier bei der Karbonisierung von Bier an einem

Beispiel erläutert werden:

- CO2-Reinheit 99,8%,

- zuzusetzende CO2-Menge 1g/l

d.h. in dem einen Gramm (1000 mg) befinden sich 2 mg Fremdgase. Wenn man annimmt, dass die Fremdgase vollständig aus Luft bestehen (21% Sauerstoffgehalt in der Luft), würden sich im Bier 0,4 mg/l Sauerstoff lösen.

Der Hydrozyklon sollte eigentlich ein sehr leichtes Spiel haben die ungelösten Gasblasen von der Flüssigkeit zu trennen? Da CO2 etwa 500-mal leichter ist als die zu karbonisierenden Getränke, sollte es problemlos möglich sein, die ungelösten Gase über Gravitation abzutrennen. Durch die vorherrschenden Drücke wird das Massenverhältnis ungünstiger (die Gasblasen werden im Gegensatz zur Flüssigkeit komprimiert und dadurch relativ gesehen schwerer). Kleinstblasen werden bei der angewandten Technik des Hydrozyklons nur unzureichend entfernt. Bei einem beleuchteten (!) Schauglas am Austritt der Karbonisierung können die ungelösten Gasblasen visuell leicht nachgewiesen werden.

Karbonisieren mit zeitgemäßen Düsen/Injektoren

Düsensysteme sind fast so alt wie tankbasierte Systeme.

Die frühen Systeme sind häufig nicht CIP-fähig und müssen manuell gereinigt werden. Die Geräuschentwicklung stellt häufig ein ernstzunehmendes Problem dar, falls der Mixer mit einer derartigen Karbonisierung in der Abfüllhalle steht.

Da das Düsensystem das zugeführte Gas nahezu auf Molekulargröße in der Flüssigkeit verteilen kann, kann es das Gas (i.d.R. Kohlendioxid) sehr schnell und entsprechend dem Löslichkeitsvermögen praktisch vollständig lösen. Hierbei darf jedoch eine Mindestströmungsgeschwindigkeit nicht unterschritten werden, da sonst das Düsensystem wirkungslos wird.

Der Einfluss von Druck, Temperatur und Löslichkeitsvermögen ist relativ gering, da das Kohlendioxid masse-proportional zudosiert wird und sofern der Systemdruck am Austritt ausreichend hoch ist, wird das CO2 nahezu vollständig gelöst. Fremdgase stören das System nicht, wobei selbstverständlich der Systemdruck beim Vorhandensein von Fremdgasen entsprechend höher eingestellt werden muss.

Konstruktiv war es über lange Zeit nicht möglich funktionsfähige Düsensysteme für größere Durchflussmengen zu realisieren, so dass bis zu zehn parallel geschaltete Düsen lange Zeit den Stand der Technik darstellten.

Nun ist vor einigen Jahren eine Düse entwickelt worden, die die Vorteile des Düsenprinzips voll anwendet, jedoch für Durchflussleistungen

- von 20 bis 2000 hl/h (2m³/h bis 200m³/h) in einer einzelnen Düse bereits physisch gebaut wurde, die

- voll CIP-fähig und von vielen unbemerkt inzwischen

- hundertfach im Einsatz ist.

Insbesondere Brauereien setzen Anlagen, die diese Düse verwenden, bisher ein. Im Bereich der alkoholfreien Erfrischungsgetränke sind Karbonisierungen, die auf dieser Düse basieren noch relativ unbekannt.

Physikalische Grenzen beachten

Bei sehr großen Durchflussregelbereichen, wenn z.B. eine Anlage 0,2 l Flaschen ebenso wie 2,0 l Flaschen füllen soll, ist es beim Düsensystem sinnvoll den Strom je nach Abfüllleistung auf einen oder 2 Ströme zu verteilen. Um den Systemdruck zu reduzieren, kann es ferner insbesondere bei stark schwankenden Leistungsbereichen sinnvoll sein, den Düsen statische Mischer nachzuschalten.

Um systembedingte Fehler der Proportionalregelung in inline-Systemen auszuschließen, ist es wie bei der inline Mischung sinnvoll hier eine Fuzzy-Logik einzusetzen.

Schlussfolgerungen

Wenn ein einzelnes System allen anderen in allen Punkten überlegen wäre, würde es die anderen Systeme in Kürze nicht mehr geben.

Sicherlich ist es für die meisten Anwender nicht notwendig ihre vorhandenen Karbonisierungen aus qualitativen Gründen auszuwechseln sofern nicht neue Produkte (niedrige Kohlensäure-Gehalte) dies verlangen.

- Kürzere Umstellzeiten und

- weniger Produktverluste

können insbesondere in Verbindung mit einer deutlichen

- CO2-Einsparung

aus rein wirtschaftlichen Gründen eine Neuanschaffung rechtfertigen.

Die Möglichkeit, andere Gase wie Sauerstoff, Stickstoff oder Argon zu lösen, haben die meisten heute installierten Anlagen nicht und können auch damit nicht nachgerüstet werden. Somit ist für Anwender, die planen andere Gase als CO2 zu lösen, der optimale Zeitpunkt, auch die Wirtschaftlichkeit der vorhandenen Karbonisierung auf den Prüfstand zu stellen.

Inline-Karbonisierungen haben normalerweise geringere Betriebskosten als tankbasierte Systeme. Selbstverständlich muss der CO2-Verbrauch eventueller Puffertanks berücksichtigt werden. Wobei Puffertanks in Inline-Anlagen bei den meisten alkoholfreien Erfrischungsgetränken ohne Qualitätsbedenken mit Sterilluft oder Stickstoff (aus Lufttrennungsanlagen) beaufschlagt werden können, was die Betriebskosten deutlich senken kann.

Zusammenfassung

Ein Verständnis der physikalischen Grundlagen ist der Ausgangspunkt für die wirtschaftlich richtige Auswahl der Karbonisierung.

Wenige Produktwechsel, geringe Betriebsstunden und ausschließlich hochkarbonisierte Getränke sprechen für einfache, tankbasierte Systeme.

Bei geringen CO2-Gehalten insbesondere bei sehr gleichmäßigen Leistungen, wie sie z.B. beim Karbonisieren von Bier während der Filtration vorkommen, reichen Inline-Systeme mit statischen Mischern und Proportionalregelung häufig aus.

Bei anspruchsvolleren Aufgabenstellungen insbesondere um ein großes Spektrum von CO2-Gehalten und Durchflussleistungen abdecken zu können, sind Düsen oder Kombinationen von Düsen und statischen Mischern häufig die wirtschaftlichste Lösung.

Die Wirtschaftlichkeit von Inline-Karbonisierungen verbessert sich weiter, wenn Puffertanks nicht mit Kohlendioxid, sondern mit Sterilluft oder Stickstoff aus vor Ort installierten Lufttrennungsanlagen beaufschlagt werden.

Folgende Dokumente stehen zu diesem und ähnlichen Themen zur Verfügung:

Für den Inhalt verantwortlicher Autor:

Sie sehen gerade einen Platzhalterinhalt von Instagram. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr Informationen